Outomatiese druiwesap konsentraat maak masjien

- Toestand:

-

Nuut

- Plek van oorsprong:

-

Sjanghai, China

- Handelsnaam:

-

OEM

- Tipe:

-

druiwesap verwerkingsmasjien

- Spanning:

-

220V / 380V

- Krag:

-

4kw

- Gewig:

-

60 TON

- Dimensie (L * W * H):

-

1380 * 1200 * 2000mm

- Sertifisering:

-

ISO 9001, CE

- Waarborg:

-

12 maande

- Na-verkope diens gelewer:

-

Ingenieurs beskikbaar om masjinerie in die buiteland te bedien

- Produk Naam:

-

druiwe sap maak masjien

- Toepassing:

-

Soorte vrugtesap maak

- Funksie:

-

Multifunksioneel

- Materiaal:

-

Voedselgraad vlekvrye staal

- Kapasiteit:

-

500kg-5t / u

- Gebruik:

-

Industriële gebruik

- Item:

-

Industriële vrugtepulpmasjien

- Funksie:

-

Draai sleutelprojek

- Naam:

-

Fruit Extractor Machine

- Kleur:

-

Klante se vereistes

- 3 stel / stelle per maand op alibaba

- Verpakkingsbesonderhede

- kartondoos

- Hawe

- Sjanghai

- Loodtyd :

-

Hoeveelheid (stelle) 1 - 1 > 1 Est. Tyd (dae) 60 Onderhandel te word

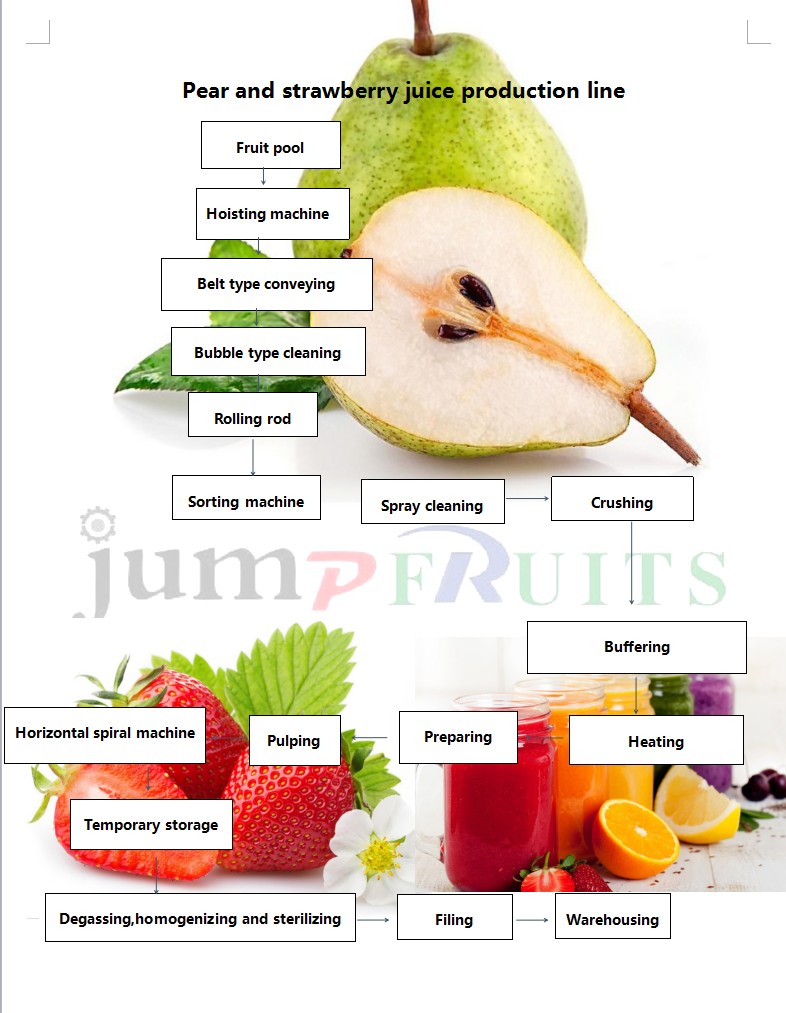

Beskrywing van sapverwerkingsaanleg

Hierdie sapverwerkingsaanleg kan verskillende soorte vrugtesap drank produseer, dit wil sê lemoensap, appelsap, peersap, druiwesap, aarbeisap, ens.

Hierdie sapverwerkingsaanleg gebruik gekonsentreerde sap of sappoeier, suiker, stabilisator en geure, ens. As grondstof. Die prosedure-metode kan wees om te meng - UHT-sterilisasie - homogenisator - warmvulling - verkoelingstunnel - pacakge, ensovoorts.

Die eindverpakkingsvorm van hierdie sapverwerkingsaanleg kan plastieksak, plastiekbeker, plastiekbottel, glasbottel, dakkassie, ens. Wees. Ons ingenieurs kan hierdie projek volgens u behoeftes ontwerp, aangesien die tegniese parameters vir verskillende pakketvorms verskil.

Eienskappe van sapverwerkingsaanleg

1. Die verwerkingskapasiteit kan wissel van 2 ton per dag tot 1000 ton per dag.

2. U kan verskillende vrugtesap, teeblare, graan en gesondheidsorgbestanddele in verskillende vloeibare drankies verwerk.

3. Hoë standaard ontwerp-, vervaardigings- en projekinstallasievereistes, wat die eersteklas afwerkingsprodukte in verskillende drankverwerkingslyne waarborg.

4. PLC beheer die hele produksielyn, bespaar arbeidsmag en vergemaklik produksiebestuur.

5. Volledige motor CIP-skoonmaak, om te verseker dat die hele toerusting van die produksielyn aan die vereistes van voedselveiligheid voldoen.

Bucket Hysbak

1. gladde emmerstruktuur teen die vasklem van vrugte, geskik vir tamatie, aarbei, appel, peer, appelkoos, ens.

2. hardloop stabiel met lae geraas, spoed verstelbaar deur transducer.

3. korrosiewe laers, dubbele sye seël.

Lug blaas en wasmasjien

1 Word gebruik om vars tamatie, aarbei, mango, ens. Te was

2 Spesiale ontwerp van branderplankry en borrel om die skoonmaak en deur die skade aan vrugte te verminder.

3 Geskik vir baie soorte vrugte of groente, soos tamaties, aarbeie, appel, mango, ens.

Skil, verpulp en verfyn monoblok (pulper)

1. Die eenheid kan vrugte saam skil, verpulp en verfyn.

2. Die opening van die sifskerm kan verstelbaar wees (verander) op grond van die klant se vereiste.

3. Ingeneemde Italiaanse tegnologie, hoë gehalte vlekvrye staal materiaal in kontak met vrugte materiaal.

Riempers-uittreksel

1. Word baie gebruik in die uittreksel en uitdroging van baie soorte acinus, pipvrugte en groente.

2. die eenheid neem gevorderde tegnologie, groot pers en hoë doeltreffendheid, hoë mate van outomatiese, maklik om te gebruik en in stand te hou.

3. die ekstraksiesyfer kan 75-85% kry (gebaseer op grondstof)

4. lae belegging en hoë doeltreffendheid

Voorverhitter

1. Om ensiem te deaktiveer en kleur van pasta te beskerm.

2. Outomatiese temperatuurbeheer en die buitetemperatuur is verstelbaar.

3. Multi-buisvormige struktuur met eindbedekking

4. As die effek van voorverhitting en blus ensiem misluk het of nie genoeg is nie, keer die produkvloei outomaties weer na die buis.

Verdamper

1. Verstelbare en beheerbare direkte kontak hittebehandelingseenhede.

2. Die kortste moontlike verblyftyd, die teenwoordigheid van 'n dun film oor die hele lengte van die buise verminder die hou- en verblyftyd.

3. Spesiale ontwerp van vloeistofverspreidingstelsels om die korrekte buisdekking te verseker. Die voer kom aan die bokant van die calandria binne waar 'n verspreider filmvorming op die binnekant van elke buis verseker.

4. Die dampvloei is gelyktydig aan die vloeistof en die dampweerstand verbeter die hitte-oordrag. Die damp en die oorblywende vloeistof word in 'n sikloonskeier geskei.

5. Doeltreffende ontwerp van skeiers.

6. Reëling met veelvuldige effekte bied stoombesparing.

Buis in buissterilisator

1. Die verenigde bestaan uit produkopvangtenk, oorverhitte watertenk, pompe, produk dubbele filter, buisvormige oorverhitte wateropwekkingstelsel, buis in buiswarmtewisselaar, PLC-beheerstelsel, beheerkas, stoominlaatstelsel, kleppe en sensors, ens.

2. Ingeneemde Italiaanse tegnologie en voldoen aan die Euro-standaard

3. Groot hitte-uitruilarea, lae energieverbruik en maklike instandhouding

4. Neem spieëllastegnologie aan en hou die gladde pypverbinding

5. Outomatiese terugsporing as daar nie genoeg sterilisasie is nie

6. CIP en auto SIP beskikbaar tesame met aseptiese vuller

7. Vloeistofvlak en temp beheer op regte tyd

Produkte kategorieë

- English

- French

- German

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Romanian

- Indonesian

- Czech

- Afrikaans

- Swedish

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Finnish

- Frisian

- Galician

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Persian

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu